Pengertian Reliability Centered Maintenance

Apa itu Reliability Centered Maintenance?

Pemeliharaan Berpusat Keandalan atau Reliability Centered Maintenance (RCM) adalah konsep perencanaan sebuah proses atau metode pemeliharaan untuk memastikan bahwa sistem terus melakukan apa yang dibutuhkan penggunanya dalam konteks operasi saat ini.

Proses Reliability Centered Maintenance (RCM) memastikan tugas pemeliharaan dilakukan dengan cara yang efisien, hemat biaya, andal, dan aman.

Fitur Dasar Reliability Centered Maintenance

Proses RCM yang dijelaskan dalam laporan DOD/UAL mengenali tiga risiko utama ancaman dari kegagalan peralatan:

- untuk keselamatan,

- untuk operasi, dan

- dengan anggaran pemeliharaan.

RCM modern memberikan ancaman terhadap lingkungan klasifikasi terpisah, meskipun sebagian besar bentuk mengelolanya dengan cara yang sama seperti ancaman terhadap keselamatan.

RCM menawarkan lima opsi utama di antara strategi manajemen risiko:

- Tugas pemeliharaan prediktif,

- Tugas pemeliharaan Preventive Restoration atau Preventive Replacement,

- Tugas perawatan detektif,

- Run-to-Failure, dan

- Perubahan satu kali pada "sistem" (perubahan pada desain perangkat keras, operasi, atau hal lainnya).

Di mana pemeliharaan yang berpusat pada keandalan digunakan?

Perawatan yang berpusat pada keandalan dimulai di industri penerbangan yang masih menjadi praktik terkemuka, dan telah menjadi populer di industri lain seperti:

- Pembuatan peralatan militer

- Daya nuklir

- Manufaktur baja

- Penerbangan

- Sanitasi untuk distribusi makanan

- Manufaktur farmasi

RCM selalu digunakan di mana ada konsekuensi kegagalan yang tinggi. Misalnya, cacat pada obat farmasi dapat mempengaruhi beberapa ribu orang yang meminumnya—berpotensi menyebabkan bahaya, penyakit, atau bahkan kematian. Inilah sebabnya mengapa produsen farmasi menerapkan strategi RCM.

Ada empat prinsip yang sangat penting untuk program pemeliharaan yang berpusat pada keandalan:

- Tujuan utamanya adalah untuk melestarikan fungsi sistem

- Mengidentifikasi mode kegagalan yang dapat mempengaruhi fungsi sistem

- Prioritaskan mode kegagalan

- Pilih tugas yang berlaku dan efektif untuk mengontrol mode kegagalan

Maintenance Strategy Reliability Centered Maintenance

Hasil akhir dari program RCM adalah penerapan strategi pemeliharaan khusus pada setiap aset fasilitas. Strategi pemeliharaan dioptimalkan sehingga produktivitas pabrik tetap terjaga dengan menggunakan teknik pemeliharaan yang hemat biaya. Berikut merupakan tahapan–tahapan dari maintenance strategy RCM (Reliability Centered Maintenance) :

Asset Register

Asset Register merupakan backbone dari semua tahapan yang ada. Hal ini dikarenakan asset register merupakan daftar aset fisik yang nantinya akan dilakukan maintenance untuk kedepannya. Asset register dibuat berdasarkan ketentuan dari perusahaan dan standard yang ada.

Criticallity Ranking

Criticallity Ranking merupakan nilai tingkat kekritisan yang menempel pada suatu aset fisik berdasarkan matriks PoF (Probality of Failure) dan CoF (Consequence of Failure), sehingga nantinya akan dihasilkan apakah suatu aset fisik masuk dalam tingkat kekritisan high, medium, dan low.

FMEA & Task Development

FMEA & Task Development merupakan pendefinisian kegagalan mode dengan basis equipment. Dan di setiap kegagalan mode akan mempunyai maintenance task ataupun tindakan pencegahan yang dibutuhkan. Penentuan task mana yang tepat untuk digunakan, dapat mengacu pada RCM Decision Diagram.

Dalam penentuan FMEA ini juga harus menjawab 7 Pertanyaan Dasar yang ada:

- Apa item yang seharusnya dilakukan dan standar kinerja yang terkait?

Bagian pertama dari pertanyaan berkaitan dengan fungsi sistem utama. Dengan kata lain, fungsi utama berkaitan dengan bagaimana peralatan beroperasi untuk memenuhi kebutuhan pelanggan. Bagian kedua dari pertanyaan berkaitan dengan bagaimana fungsi sistem sekunder memenuhi tujuan bisnis sambil mematuhi peraturan lingkungan dan pemerintah. - Dengan cara apa ia gagal menyediakan fungsi yang dibutuhkan?

Sebagian besar operasi di industri minyak dan gas diketahui berjalan 24-7. Oleh karena itu, mode kegagalan tradisional disebabkan oleh kelelahan peralatan bawaan saat aset mencapai akhir siklus hidup. Mode kegagalan umum lainnya berasal dari pengoperasian dalam kondisi lingkungan yang keras yang biasanya menyebabkan kerusakan korosi. Namun, mode kegagalan lain seperti kesalahan manusia, cacat desain atau manufaktur, atau strategi organisasi juga harus dipertimbangkan - Peristiwa apa yang menyebabkan setiap kegagalan?

Setelah membuat daftar semua mode kegagalan di langkah 2, langkah selanjutnya adalah mengidentifikasi akar penyebab kegagalan tersebut (atau potensi kegagalan). Langkah ini biasanya dilakukan selama tahap analisis program RCM seperti yang dijelaskan di bawah ini. - Apa yang terjadi ketika setiap kegagalan terjadi?

Pertanyaan ini harus menjawab bagaimana kegagalan dapat mempengaruhi kualitas produk, produksi produk, dan biaya operasi dan modal. Kehilangan produksi, penghentian yang tidak direncanakan, dan biaya tinggi untuk memperbaiki peralatan harus menjadi faktor pendorong untuk menerapkan program RCM yang kuat dan efektif. - Dalam hal apa setiap kegagalan itu penting?

Langkah lima harus menjawab bagaimana mode kegagalan akan menimbulkan ancaman terhadap keselamatan operator atau lingkungan, bagaimana hal itu akan mempengaruhi proses produksi dan operasional, dan bagaimana hal itu akan mempengaruhi kondisi fisik peralatan. - Tugas sistematis apa yang dapat dilakukan secara proaktif untuk mencegah, atau untuk mengurangi konsekuensi kegagalan sampai tingkat yang memuaskan?

Sejumlah tugas pemeliharaan dan pemeriksaan dapat dilakukan tergantung dari tingkat kekritisan dan kebutuhan fasilitas. Tujuan dari langkah ini adalah untuk memutuskan tugas pemeliharaan yang paling efektif dan hemat biaya untuk dilakukan dan menjadwalkan seberapa sering tugas ini perlu dilakukan. - Apa yang harus dilakukan jika tugas pencegahan yang sesuai tidak dapat ditemukan?

Jika tugas pemeliharaan tidak mampu mempertahankan keandalan dan fungsi peralatan, tim RCM mungkin harus mengganti atau mendesain ulang unit tersebut. Jika sistem berfungsi mendekati akhir masa operasionalnya, maka tidak perlu mendesain ulang atau membuat modifikasi pada aset. Sebaliknya, personel harus menjadwalkan kapan unit akan dinonaktifkan dan diganti tepat waktu. Namun, jika sebuah peralatan tiba-tiba gagal di awal siklus hidupnya, para insinyur mungkin harus mempertimbangkan untuk membuat modifikasi yang lebih sesuai untuk memenuhi kebutuhan fasilitas.

Bundling

Bundling merupakan tahapan yang akan menyatukan aktivitas untuk maintenance task yg sejenis, maintenance task di lokasi yg sama, atau maintenance-maintenance task pada peralatan yg sama.

Levelling

Levelling merupakan tahapan yang akan mendistribusikan load maintenance, dimana maintenance load akan dibandingkan dengan resources yang tersedia. Disini nantinya akan terlihat apakah resources sudah sesuai dengan load yang ada atau belum.

Check List

Setelah levelling selesai maka tahapan selanjutnya adalah pembuatan cek list dan melakukan upload ke CMMS. Setelah uplaod selesai, maka maintenance stategy RCM yang sudah dibuat dapat dijalankan, dievaluasi, dan dilakukan improvment jika dibutuhkan.

Menerapkan Program Pemeliharaan Terpusat Keandalan

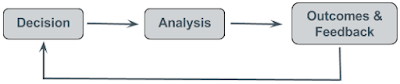

Proses RCM dapat dibagi menjadi tiga fase utama:

Decision

Analysis

Outcomes and Feedback

- Melakukan tugas pemeliharaan dan inspeksi yang selaras dengan tujuan dan sasaran bisnis.

- Mencapai kepatuhan terhadap peraturan, dan keselamatan aktual serta tanggung jawab lingkungan.

- Mendefinisikan tujuan kinerja sebenarnya dari setiap pabrik, unit, proses, sistem, dan item peralatan dalam mencapai tugas dan tanggung jawab.

- Mengidentifikasi bahaya yang terkait dengan pemenuhan tujuan kinerja.

- Menentukan risiko yang terkait dengan bahaya (peralatan, proses, orang, lingkungan, dll.).

- Menentukan cara yang paling efisien dan efektif untuk memitigasi risiko yang tidak dapat ditolerir.

- Memvalidasi, menerapkan, dan melaksanakan tugas-tugas mitigasi.

- Mendokumentasikan seluruh proses dengan cara yang memfasilitasi penilaian kinerja berkelanjutan, dan peningkatan berkelanjutan proses sepanjang siklus hidup aset.

Keuntungan Kerugian

Keuntungan Reliability Centered Maintenance

Menerapkan RCM meningkatkan ketersediaan peralatan dan mengurangi biaya pemeliharaan dan sumber daya. Jardine dan Tsang memberikan contoh perusahaan utilitas yang mengurangi biaya pemeliharaan hingga 40%. Biaya pemeliharaan, risiko cedera, dan potensi kegagalan merupakan faktor dalam penerapan RCM untuk suatu fasilitas.

Kekurangan Reliability Centered Maintenance

RCM tidak mempertimbangkan biaya total untuk memiliki dan memelihara aset. Biaya kepemilikan tambahan, seperti yang dipertimbangkan dalam pemeliharaan berbasis bukti, tidak diperhitungkan, dan karena itu tidak diperhitungkan dalam pertimbangan pemeliharaan.

.png)

Posting Komentar untuk "Pengertian Reliability Centered Maintenance"

Posting Komentar

Silahkan komentar dengan bijak jika ada yang ingin ditanyakan.